Die Haupttypen der 3D -Drucktechnologie

Der 3D-Druck hat viele Branchen beeinflusst und ermöglicht beispielsweise die Erstellung von Prototypen, maßgeschneiderten Produkten und sogar komplexen medizinischen Implantaten. Obwohl es verschiedene 3D-Druckverfahren gibt, jedes mit seinen eigenen Stärken und idealen Einsatzmöglichkeiten, ist es wichtig, die wichtigsten Typen zu verstehen. Dieser Artikel untersucht die Grundlagen, Anwendungen sowie Vor- und Nachteile der gängigsten 3D-Drucktechnologien. Dazu gehören Fused Deposition Modeling (FDM), Stereolithografie (SLA), Digital Light Processing (DLP), Selektives Lasersintern (SLS), Material Jetting, Drop on Demand, Sand Binder Jetting, Metal Binder Jetting, Direktes Metall-Lasersintern (DMLS), Selektives Laserschmelzen (SLM) und Elektronenstrahlschmelzen (EBM). Wenn Sie diese Verfahren verstehen, können Sie das passende 3D-Druckverfahren für Ihre Anforderungen wählen.

Ein kurzes Vergleichsblatt:

| Technologie | Verwendete Materialien | Anwendungen | Vorteile | Nachteile |

|---|---|---|---|---|

| FDM | Kunststoffe | Prototypen, Modelle | Günstig, einfach | Geringere Qualität |

| SLA | Harze | Reibungslose Prototypen | Tolle Details | Teurer |

| SLS | Polymerpulver | Funktionsteile | Starke, langlebige Teile | Teuer |

| Material-Jetting | Fotopolymere | Teile aus mehreren Materialien/Farben | Tolle Details, verschiedene Materialien | Begrenzte Materialien |

| Verteidigungsministerium | Photopolymere, Wachs | Modelle, Prototypen | Multimaterialfähigkeit | Langsamere Geschwindigkeit |

| Binder Jetting (Sand) | Sand, Bindemittel | Metallgussformen | Komplexe Designs | Eingeschränkte Anwendungsmöglichkeiten |

| Binder Jetting (Metall) | Metallpulver, Bindemittel | Metallteile | Designflexibilität | Nachbearbeitung erforderlich |

| DMLS | Metallpulver | Funktionale Metallteile | Hohe Festigkeit, komplexe Geometrien | Teure, begrenzte Materialien |

| EBM | Metallpulver | Hochleistungskomponenten | Übermacht | Sehr teuer |

| DLP | Harze | Reibungslose Prototypen | Hohe Präzision | Begrenzte Materialien, teuer |

Fused Deposition Modeling (FDM)

So funktioniert FDM-3D-Druck

FDM ist eine der beliebtesten und zugänglichsten 3D-Drucktechnologien. Dabei wird ein fester Kunststofffaden durch eine beheizte Düse geführt. Die Düse schmilzt den Kunststoff und trägt ihn Schicht für Schicht auf einer Bauplatte auf, um das 3D-Objekt basierend auf dem digitalen Entwurf zu erstellen.

Häufige Anwendungen

FDM/FFF wird häufig für Prototyping, Produktentwicklung, die Herstellung von Werkzeugen und Vorrichtungen sowie für die Erstellung von Konzeptmodellen, Kunstprojekten und Hobbyartikeln eingesetzt. Dabei können verschiedene thermoplastische Materialien wie PLA, ABS, PETG und Spezialfilamente verwendet werden.

Vorteile

- Erschwingliche Einstiegskosten für Desktop-3D-Drucker

- Große Materialauswahl für verschiedene Anwendungen

- Relativ einfacher und sicherer Prozess

Nachteile

- Geringere Auflösung und Oberflächenqualität im Vergleich zu einigen anderen Methoden

- Sichtbare Schichtlinien auf Drucken

- Mögliche Probleme wie Warping und Stringing

Insgesamt bietet FDM/FFF eine gute Balance zwischen kosten, Benutzerfreundlichkeit und Vielseitigkeit für viele Anwendungen machen es zu einer beliebten Wahl im 3D-Druck.

Stereolithografie (SLA)

Der SLA-Druckprozess

SLA ist eine 3D-Drucktechnologie, bei der Teile in einem Behälter mit flüssigem Photopolymerharz und einem UV-Laser schichtweise aufgebaut werden. Der Laserstrahl zeichnet jede Schicht über die Oberfläche des Harzes, wodurch dieses selektiv verfestigt und das 3D-Objekt entsteht.

Wichtige Anwendungen

SLA wird häufig zur Herstellung hochpräziser Prototypen, Feingussmodelle und Endprodukte in Branchen wie der Zahnmedizin, der Schmuckindustrie und der Produktherstellung eingesetzt. Die Fähigkeit, glatte Oberflächen zu erzeugen und komplexe Details abzubilden, macht es für diese Anwendungen geeignet.

Vorteile

- Hohe Genauigkeit und Präzision

- Hervorragende Oberflächenqualität

- Kann komplexe Geometrien und feine Details drucken

Nachteile

- Teurere Drucker und Materialien im Vergleich zum FDM-3D-Druck

- Begrenzte Materialauswahl, hauptsächlich Photopolymerharze

- Nachbearbeitung wie das Entfernen von Stützstrukturen ist oft erforderlich

- Mögliche Gesundheits- und Sicherheitsbedenken beim Umgang mit flüssigen Harzen

Obwohl die SLA-Technologie teurer ist, bietet sie eine höhere Druckqualität und Detailauflösung und ist daher für verschiedene Prototyping- und Kleinserienproduktionsanforderungen in zahlreichen Branchen wertvoll.

Digitale Lichtverarbeitung (DLP)

So funktioniert DLP-Druck

DLP ist eine weitere 3D-Drucktechnologie, die Fotopolymere verwendet. Anstelle eines Lasers wird jedoch ein Projektor eingesetzt, der ein einzelnes Bild jeder Schicht über die gesamte Oberfläche des Harzbehälters projiziert. Dadurch wird eine ganze Schicht des Objekts auf einmal ausgehärtet.

Wichtige Anwendungen

DLP eignet sich hervorragend für die Herstellung hochpräziser Prototypen, Gussmodelle, Dentalmodelle und die Kleinserienfertigung von Endverbrauchsteilen. Dank seiner Geschwindigkeit ist es für Anwendungen mit kürzeren Durchlaufzeiten nützlich.

Für und Wider

Vorteile

- Schnellere Druckgeschwindigkeiten im Vergleich zu SLA

- Hohe Präzision und Auflösungsfähigkeit

- Kann komplexe Geometrien drucken

Nachteile

- Teurer als FDM-Drucker

- Eingeschränkte Materialauswahl auf Basis von Fotopolymeren

- Erfordert sorgfältigen Umgang mit Harz

- Möglicherweise ist eine zusätzliche Endbearbeitung/Nachhärtung erforderlich

DLP bietet eine extrem hohe Auflösung bei relativ hohen Geschwindigkeiten, ist jedoch teurer als FDM. Es eignet sich hervorragend für komplexe Prototypen, Gussteile und spezielle Produktionsanwendungen.

Selektives Lasersintern (SLS)

Das SLS-Druckverfahren

Selektives Lasersintern (SLS) ist ein 3D-Druckverfahren, bei dem mithilfe eines Hochleistungslasers kleine Polymerpulverpartikel zu einer festen Struktur verschmolzen werden.Ein Laser tastet das Pulver selektiv ab und sintert (verschmilzt) es anhand des 3D-Modells Schicht für Schicht.

Fertigungsanwendungen

SLS wird häufig für funktionale Prototypen und Endproduktionsteile in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und dem Gesundheitswesen eingesetzt. Die Fähigkeit, langlebige, hitzebeständige Teile herzustellen, macht es für Fertigungsanwendungen geeignet.

Vorteile

- Keine Stützstrukturen erforderlich

- Produziert hochfeste, funktionale Teile

- Kann eine Vielzahl von Polymermaterialien verwenden

Nachteile

- Teure Industriedrucker

- Poröse Oberflächen können eine Nachbearbeitung erfordern

- Strenge Anforderungen an die Betriebsumgebung

- Materialabfall aus ungesintertem Pulver

Obwohl die Kosten für SLS höher sind, bietet es hervorragende mechanische Eigenschaften, die sich ideal für die Herstellung langlebiger Prototypen und Produktionsteile für den Endverbrauch eignen, bei denen Festigkeit und Hitzebeständigkeit von entscheidender Bedeutung sind.

Material Jetting (MJ)

Der MJ-Druckprozess

MJ-Druck, auch bekannt als PolyJet MultiJet-Druck ist ein 3D-Druckverfahren, bei dem flüssige Photopolymere selektiv ausgestoßen und mit UV-Licht Schicht für Schicht ausgehärtet werden. Druckköpfe tragen das Baumaterial und das Trägermaterial gleichzeitig auf.

Typische Anwendungen

MJ zeichnet sich durch die Herstellung hochdetaillierter Prototypen, Konzeptmodelle und Endverbrauchsteile in Branchen wie Produktdesign, Fertigung, Zahnmedizin, Medizin und Schmuck aus. Die Fähigkeit, mehrere Materialien und Farben in einem einzigen Druckvorgang zu drucken, macht ihn vielseitig einsetzbar.

Vorteile

- Kann mehrere Materialien und Farben bedrucken

- Hohe Präzision und feine Detailauflösung

- Glatte Oberflächenbeschaffenheit erfordert oft nur minimale Nachbearbeitung

Nachteile

- Teurere Drucker und Materialien

- Stützmaterial muss entfernt werden

- Begrenzte Materialfähigkeiten im Vergleich zu einigen Technologien

Mit seinen Multimaterial-Druckfähigkeiten und seiner hohen Genauigkeit erfüllt Material Jetting vielfältige Prototyping- und Produktionsanforderungen, bei denen komplizierte Details, Texturen und Farben wesentliche Anforderungen sind.

Drop-on-Demand (DOD)

Der DOD-Druckprozess

Drop-on-Demand (DOD) 3D-Druck Das Verfahren funktioniert durch das selektive Auftragen flüssiger Materialien wie Fotopolymere oder Wachs in Tropfenform auf eine Bauplattform. Die Tropfen werden durch kleine Düsen ausgestoßen, während sich der Druckkopf Schicht für Schicht über die Plattform bewegt, um das 3D-Objekt zu erstellen.

Industrielle und kommerzielle Nutzung

DOD wird häufig für Visualisierungsmodelle, Konzeptprototypen, Gussmuster und Kleinserien verwendet. Es findet Anwendung in Branchen wie der Fertigung, der Luft- und Raumfahrt, der Automobilindustrie, der Schmuckherstellung und dem Produktdesign.

Vorteile

- Möglichkeit zum Drucken mehrerer Materialien und Farben

- Glatte Oberflächenbeschaffenheit mit geringerem Nachbearbeitungsbedarf

- Kostengünstig für die Produktion kleiner Stückzahlen

Nachteile

- Langsamere Geschwindigkeiten im Vergleich zu einigen Technologien

- Begrenzte Materialfähigkeiten

- Stützstrukturen oft erforderlich

Dank seiner Multimaterial-Druckkapazität und der erschwinglichen Kosten für geringe Stückzahlen ist DOD eine vielseitige Option für die Erstellung detaillierter Modelle, Prototypen und Kleinserienprodukte in verschiedenen Sektoren.

Sand-Binder-Jetting

So funktioniert Sand Binder Jetting

Sand Binder Jetting ist ein 3D-Druckverfahren, bei dem zwei Materialien verwendet werden: Sand und ein flüssiges Bindemittel. Sandschichten werden aufgetragen und durch Auftragen des Bindemittels an den gewünschten Stellen basierend auf den 3D-Modelldaten selektiv miteinander verbunden. Durch dieses Verfahren entstehen schichtweise feste Sandformen oder Kerne.

Anwendungen

Sand Binder Jetting wird hauptsächlich in Gießereien und Metallgussbetrieben eingesetzt, um schnell Sandformen und Kerne für Metallgussprozesse im 3D-Druck herzustellen. Es ermöglicht komplexe geometrische Designs und beschleunigt die Produktion im Vergleich zu herkömmlichen Formtechniken.

Vorteile

- Kostengünstig zur Herstellung von Sandformen/-kernen

- Ermöglicht das Drucken komplexer Geometrien

- Umweltfreundlich durch Verwendung von Natursand

Nachteile

- Gedruckte Formen haben eine begrenzte Festigkeit und müssen ausgehärtet werden

- Die Auflösung kann niedriger sein als bei einigen anderen 3D-Druckverfahren

- Die Anwendungen beschränken sich hauptsächlich auf die Herstellung von Sandformen und -kernen

Obwohl auf Gießereianwendungen beschränkt, bietet Sand Binder Jetting eine kosteneffiziente additive Fertigungslösung für die schnelle Herstellung hochkomplexer Sandformen und -kerne für Metallgussprozesse.

Metall-Binder-Jetting

So funktioniert das Binder Jetting von Metallen

Beim Metal Binder Jetting werden Teile schichtweise mit einem Zweikomponenten-Metallpulver-Materialsystem aufgebaut. Dünne Schichten Metallpulver werden aufgetragen und ein flüssiger Binder verbindet sie selektiv anhand der 3D-Modelldaten zu einem „Grünteil“. Dieses Grünteil wird weiteren Bearbeitungen wie Entbinderung, Sintern und Infiltration unterzogen, um das endgültige, dichte Metallbauteil zu erhalten.

Anwendungen

Diese additive Technologie findet Anwendung in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik zur Herstellung komplexer geometrischer Metallteile und -komponenten. Sie ermöglicht die bedarfsgerechte Fertigung kundenspezifischer Metallteile, Werkzeuge und funktionaler Prototypen.

Vorteile

- Produziert hochdichte, hochwertige Metallteile mit guten Materialeigenschaften

- Bietet Gestaltungsfreiheit und geometrische Komplexität, die mit herkömmlichen Methoden nicht möglich ist

- Wirtschaftlich im Vergleich zu bestimmten anderen Metall-3D-Druckverfahren

Nachteile

- Derzeit ist die Auswahl an kompatiblen Materialien begrenzt

- Erfordert zusätzliche Nachbearbeitungsschritte wie Entbindern und Sintern

- Die Qualität des Endteils kann je nach Prozessparametern variieren

Durch die Kombination von Designflexibilität, Kosteneffizienz und der Fähigkeit, Metallteile mit hoher Dichte herzustellen, erweist sich Metal Binder Jetting als eine zunehmend attraktive Wahl für die Anforderungen der industriellen Metallteilproduktion.

Direktes Metall-Lasersintern (DMLS)/Selektives Laserschmelzen (SLM)

Der DMLS/SLM-Druckprozess

DMLS und SLM sind ähnliche additive Fertigungsverfahren, bei denen Metallteile mithilfe eines Hochleistungslasers schichtweise aufgebaut werden. Dünne Schichten feinen Metallpulvers werden gleichmäßig verteilt, und der Laser schmilzt oder sintert die Pulverpartikel selektiv auf Grundlage der 3D-Modelldaten, wodurch das Metall zum Teil verschmilzt.

Wichtige Anwendungen

DMLS/SLM-Technologien sind weit verbreitet in Branchen wie der Luft- und Raumfahrt, Automobil-, Medizin- und Dentalindustrie, da sie hochkomplexe, robuste Metallkomponenten mit hervorragenden mechanischen Eigenschaften und hoher Detailauflösung herstellen können. In der Luft- und Raumfahrtindustrie werden sie für leichte Strukturteile und Motorkomponenten eingesetzt. Im Automobilsektor ermöglichen sie funktionale Prototypen und Serienteile. Zu den medizinischen Anwendungen gehören patientenspezifische Implantate und chirurgische Führungen. In der Zahnmedizin findet DMLS/SLM Anwendung bei der Herstellung von Kronen, Brücken und herausnehmbaren Teilprothesen.

Vorteile:

- Produziert starke, hochdichte Metallteile mit guten Materialeigenschaften

- Ermöglicht komplexe Geometrien, die mit herkömmlichen Fertigungsverfahren schwierig zu realisieren sind

- Teile erfordern wenig oder keine Nachbearbeitung

Nachteile:

- Teuer Industriedrucker und Metallpulver

- Begrenzte Materialauswahl im Vergleich zu einigen Technologien

- Benötigte Stützstrukturen, die entfernt werden müssen

- Hoher Energieverbrauch

DMLS und SLM bieten außergewöhnliche Designfreiheit in Kombination mit der Fähigkeit, robuste, funktionale Metallteile herzustellen, und sind vielseitige Lösungen für die Herstellung von Hochleistungskomponenten in unterschiedlichsten Sektoren.

Elektronenstrahlschmelzen (EBM)

So funktioniert EBM

EBM ist ein 3D-Druckverfahren Dabei wird ein fokussierter Elektronenstrahl im Hochvakuum verwendet, um Metallpulverschichten entsprechend dem digitalen 3D-Modell selektiv zu schmelzen. Der Elektronenstrahl erhitzt und schmilzt die Metallpulverpartikel, wodurch diese verschmelzen und erstarren und Schicht für Schicht das gewünschte Teil bilden.

Hochleistungsanwendungen

Die EBM-Technologie eignet sich hervorragend zur Herstellung hochwertiger, hochdichter Metallteile mit hervorragenden mechanischen und thermischen Eigenschaften. Sie findet Anwendung in Branchen, die Hochleistungskomponenten benötigen, beispielsweise in der Luft- und Raumfahrt für Flugzeugtriebwerksteile und Strukturkomponenten, in der Automobilindustrie für hochbelastete Komponenten wie Turbinenschaufeln, in der Medizintechnik für maßgeschneiderte orthopädische und zahnmedizinische Implantate und in der Energiebranche für Teile für Gasturbinen und Stromerzeugungsanlagen.

Vorteile

- Baut spannungsfreie Teile mit hervorragenden mechanischen Eigenschaften

- In den meisten Fällen sind keine Stützstrukturen erforderlich

- Schnelle Baugeschwindigkeiten im Vergleich zu einigen 3D-Metalldruckverfahren

- Kann eine Reihe von Hochleistungsmetallmaterialien nutzen

Nachteile

- Extrem teure Industrieausrüstung und Betriebskosten

- Erfordert hochspezialisierte Einrichtungen und qualifizierte Bediener

- Eingeschränkte Materialverträglichkeit im Vergleich zu einigen Technologien

- Einschränkungen der Teilegröße aufgrund der Abmessungen der Baukammer

Trotz der hohen Kosten und speziellen Betriebsanforderungen bietet EBM einzigartige Vorteile bei der Herstellung robuster Metallteile mit hoher Integrität für anspruchsvolle Anwendungen in Branchen, die auf Hochleistungskomponenten angewiesen sind.

Erwecken Sie Ihre Designs mit 3D-Druck zum Leben

Dieser Artikel untersuchte die vielfältigen 3D-Druckverfahren – von Desktop-FDM und SLA für kostengünstiges Prototyping bis hin zu industriellem SLS für langlebige Fertigungsteile. Multimaterialtechniken ermöglichen komplexe, mehrfarbige Objekte. Direktes Metall-Lasersintern und Binder Jetting erzeugen leistungsstarke Metallkomponenten mit flexibler Gestaltung.Spezialverfahren wie das Elektronenstrahlschmelzen erzeugen extrem robuste Teile für anspruchsvolle Branchen. Mit der Weiterentwicklung des 3D-Drucks – mit verbesserten Materialien, höheren Geschwindigkeiten und höherer Präzision – wird seine Akzeptanz im Konsum- und Industriesektor zunehmen. Wählen Sie die richtige 3D-Drucktechnologie, um Ihre Ideen Wirklichkeit werden zu lassen.

Mehr lesen

- ABS vs. PLA: Welches ist für Ihre 3D-Druckanforderungen besser geeignet?

- Riecht 3D-Druck? Das sollten Sie wissen

- Leitfaden zu 3D-Druckmaterialien: Innovative Fertigung

- Tipps und Tricks für erfolgreichen FDM-3D-Druck

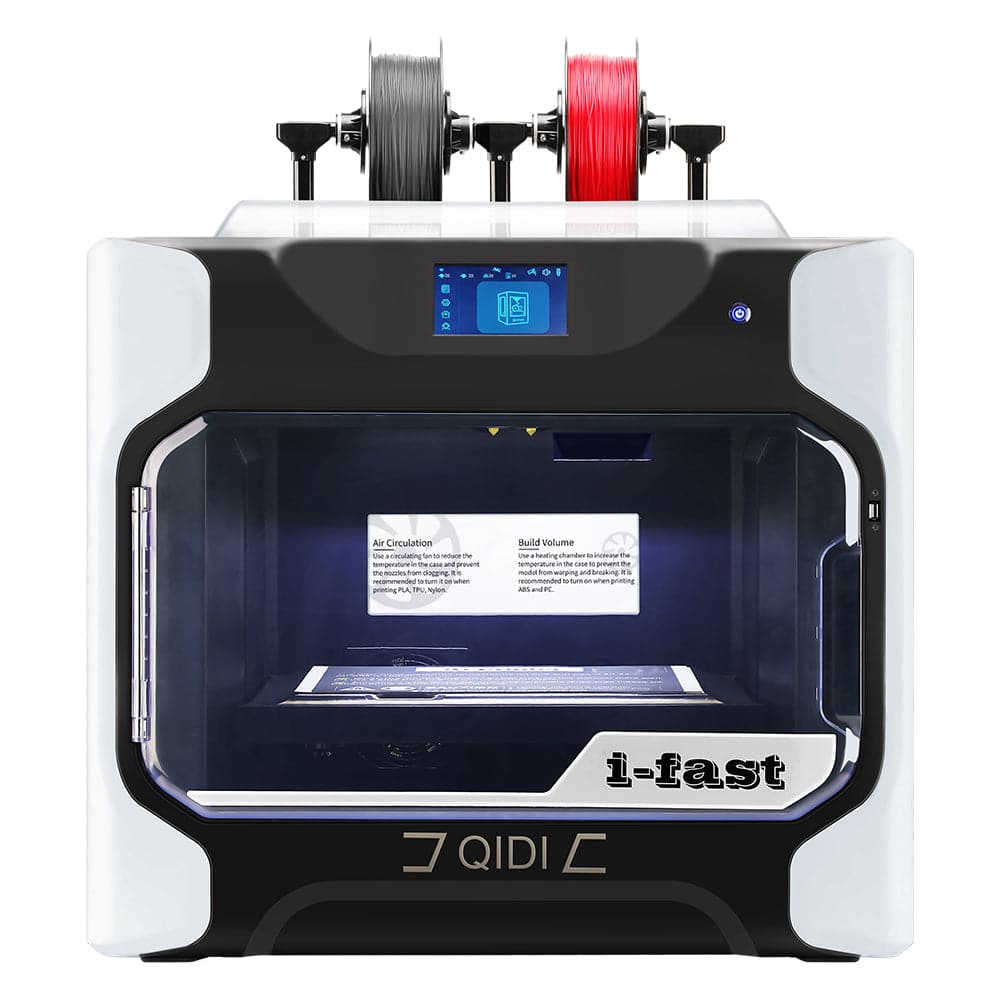

Plus 4

Plus 4

Technik

Technik